Khi dùng nam châm dò khắp thân VinFast VF 9, nhiều người bất ngờ vì một số phần của vỏ xe không bị hút. Điều này đặt ra câu hỏi về chất liệu được sử dụng trên mẫu SUV điện cao cấp này. Bài viết sẽ cùng khám phá thử nghiệm sử dụng nam châm để phân tích vật liệu vỏ xe VinFast VF 9, từ đó hiểu rõ hơn về cách hãng ứng dụng đa dạng chất liệu trong thiết kế nhằm tối ưu hiệu năng và thẩm mỹ.

Giới thiệu về thử nghiệm dùng nam châm trên VinFast VF 9

Việc kiểm tra chất liệu vỏ xe bằng nam châm là cách đơn giản nhưng rất hiệu quả để nhận biết các thành phần kim loại chứa sắt trong cấu trúc ngoại thất. Đối với VinFast VF 9, một chiếc SUV điện cỡ lớn và sang trọng, thử nghiệm này giúp làm rõ những vùng nào sử dụng thép hay hợp kim sắt, đồng thời chỉ ra các khu vực có thể dùng vật liệu khác như nhôm hoặc nhựa kỹ thuật. Qua đó, người dùng và giới chuyên môn có thể đánh giá sơ bộ về sự đa dạng nguyên liệu mà nhà sản xuất đã áp dụng cho dòng xe này.

Video thử nghiệm hút nam châm trên vỏ xe

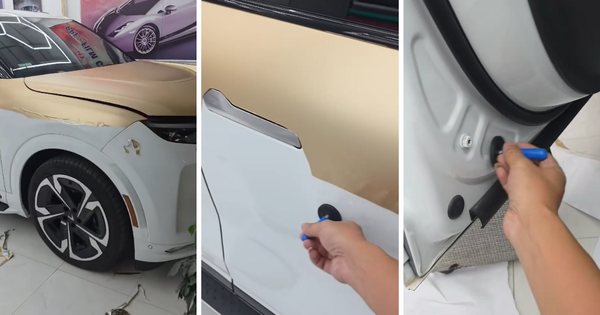

Một đoạn video thử nghiệm trực tiếp dùng nam châm dọc theo thân xe VinFast VF 9 nhanh chóng thu hút sự chú ý của cộng đồng yêu xe. Hình ảnh minh họa rõ nét quá trình nam châm bám hoặc không bám vào từng vị trí trên xe giúp người xem dễ dàng quan sát và phân tích. Video còn cung cấp góc nhìn thực tế về độ bao phủ vật liệu kim loại có tính từ tính cũng như các khu vực sử dụng vật liệu phi kim, tạo nên sự tương phản thú vị trong thiết kế vỏ xe.

Mục đích và ý nghĩa của thử nghiệm

Thử nghiệm với nam châm không chỉ giúp xác định vật liệu mà còn mang ý nghĩa quan trọng trong việc hiểu được chiến lược lựa chọn nguyên liệu của nhà sản xuất. Việc phân chia từng vùng sử dụng thép hoặc nhôm, nhựa sẽ ảnh hưởng trực tiếp đến trọng lượng tổng thể, khả năng hấp thụ lực va chạm, cũng như chi phí sản xuất và sửa chữa sau này. Do đó, đây là bước đầu tiên giúp người tiêu dùng cũng như kỹ thuật viên nắm bắt đặc tính cơ bản của mẫu xe mới, từ đó có cái nhìn toàn diện hơn về công nghệ chế tạo vỏ ngoài của VinFast VF 9.

Kết quả phân tích vật liệu vỏ xe từ thử nghiệm nam châm

Dựa vào thử nghiệm sử dụng nam châm lên thân xe VinFast VF 9, có thể nhận thấy rõ sự phân bố vật liệu khác nhau trên từng vùng. Một số bộ phận cho phản ứng hút mạnh mẽ cho thấy chứa thành phần sắt hay thép chính thống. Trong khi đó, các khu vực không bị hút lại sử dụng các hợp chất nhẹ hơn hoặc không chứa sắt nhằm giảm trọng lượng và tăng hiệu suất vận hành.

Dùng nam châm thử vật liệu vỏ xe VinFast VF 9. Nguồn: Mạng xã hội

Các khu vực có kim loại chứa sắt

Phần lớn thân khung chính của VinFast VF 9 được làm từ thép chịu lực cao – một loại thép đặc biệt có hàm lượng carbon và các hợp kim tăng độ bền dẻo tốt cho cấu trúc chịu lực chính. Nam châm hút mạnh ở những vùng này chứng tỏ đây là thành phần chủ đạo giúp đảm bảo an toàn cho cabin và khung gầm. Những chi tiết như cột trụ A-B-C hay phần dưới của cửa thường là nơi tập trung thép chịu lực để chống va đập hiệu quả.

Các khu vực không hút nam châm và nhận định vật liệu

Những vùng ngoại thất như nắp capo, cửa khoang hành lý hoặc các chi tiết trang trí không phản ứng với nam châm cho thấy sự hiện diện của vật liệu nhôm hoặc hợp kim nhẹ không chứa sắt. Việc sử dụng nhôm giúp giảm đáng kể trọng lượng tổng thể mà vẫn giữ được độ cứng cần thiết cho những chi tiết ít chịu lực trực tiếp nhưng yêu cầu độ bền bề mặt cao.

Vật liệu nhựa sử dụng cho cản va và phần đầu xe

Cản va trước và sau cùng một số chi tiết ở đầu xe thường được chế tạo từ nhựa kỹ thuật hoặc composite do đặc tính nhẹ, dễ tạo hình phức tạp và khả năng hấp thụ xung động tốt. Vật liệu này không những giúp gia tăng tính thẩm mỹ mà còn góp phần nâng cao hiệu suất an toàn khi xảy ra va chạm nhẹ đồng thời giảm chi phí sửa chữa.

Lý do sử dụng đa dạng vật liệu trong cấu tạo vỏ xe

Việc kết hợp nhiều loại vật liệu khác nhau trong thiết kế vỏ ngoài xe hơi ngày càng trở nên phổ biến nhằm đạt được sự cân bằng giữa hiệu năng vận hành, độ an toàn và chi phí sản xuất. Đối với mẫu VinFast VF 9, việc sử dụng đa dạng nguyên liệu còn giúp nâng cao trải nghiệm người dùng thông qua cải tiến trọng lượng tổng thể và độ bền bỉ dài hạn.

VinFast VF 9 là mẫu xe cao cấp nhất trong dải sản phẩm đại trà của hãng.

Tối ưu chi phí sản xuất và sửa chữa

Sử dụng đúng loại vật liệu phù hợp với từng vị trí trên thân xe giúp hạn chế lãng phí nguồn nguyên liệu đắt tiền đồng thời giảm thiểu chi phí bảo trì sau này. Ví dụ như việc thay thế một số chi tiết bằng nhựa kỹ thuật ở vùng dễ va quệt sẽ khiến việc sửa chữa trở nên đơn giản và rẻ hơn so với kim loại truyền thống.

Đảm bảo an toàn với các vùng hấp thụ xung lực khác nhau

Thiết kế đa chất liệu còn hỗ trợ trong việc phân bổ lực va đập một cách tối ưu khi xảy ra tai nạn. Các vùng hấp thụ xung lực thường dùng các vật liệu mềm hơn hoặc composite nhằm giảm thiểu tác động truyền vào khoang hành khách, trong khi phần khung chính lại phải cực kỳ chắc chắn để giữ an toàn tuyệt đối.

Tính năng kỹ thuật của từng loại vật liệu trong kết cấu xe

Mỗi loại vật liệu đều mang lại những đặc điểm riêng biệt: thép có độ bền kéo cao và khả năng chịu uốn tốt; nhôm nhẹ nhưng đòi hỏi kỹ thuật gia công tỉ mỉ; nhựa kỹ thuật dễ tạo hình linh hoạt nhưng độ bền cơ học thấp hơn. Việc phối hợp khéo léo các yếu tố này tạo nên một chiếc ô tô vừa an toàn, vừa tiết kiệm năng lượng vận hành.

Tổng quan về các vật liệu phổ biến làm vỏ ô tô hiện nay

Trong ngành công nghiệp ô tô hiện đại, thân xe thường được cấu thành từ nhiều loại thép chịu lực cao khác nhau kết hợp với nhôm cùng nhựa kỹ thuật để đạt được sự hoàn hảo về khả năng vận hành cũng như độ bền lâu dài. Từng loại vật liệu đều đóng vai trò riêng biệt tùy theo vị trí lắp đặt trên thân xe.

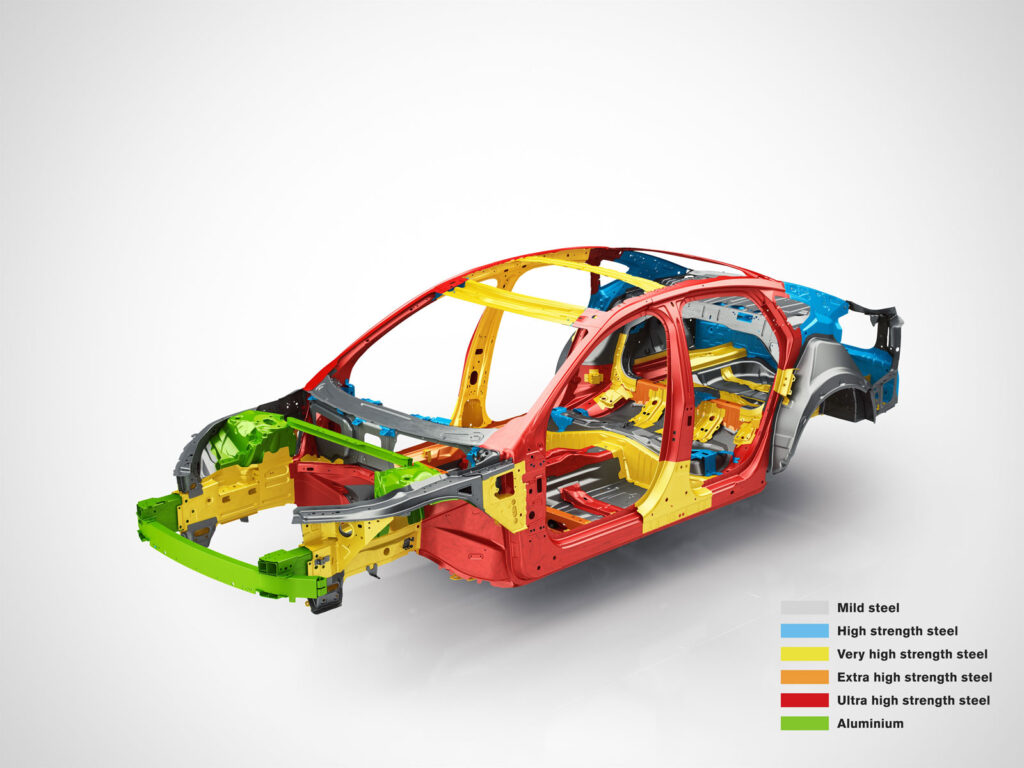

Mô phỏng khung xe và các loại vật liệu thường được dùng. Thép UHSS được sử dụng nhiều ở cabin nhằm hạn chế biến dạng.

Thép chịu lực cao (HSS, AHSS, UHSS) và vai trò trong thân xe

Các loại thép chịu lực cao như High Strength Steel (HSS), Advanced High Strength Steel (AHSS) hay Ultra High Strength Steel (UHSS) đang được ứng dụng rộng rãi nhằm tối ưu khả năng chịu va đập đồng thời giữ trọng lượng ở mức hợp lý. Chúng đặc biệt quan trọng ở phần khung cabin bảo vệ hành khách bởi khả năng chống biến dạng vượt trội khi xảy ra tai nạn.

Nhôm lợi ích và hạn chế trong ứng dụng nắp capo cửa cốp

Nhôm được lựa chọn để thay thế thép ở những chi tiết như nắp capo hay cửa cốp bởi tính nhẹ nhàng giúp giảm tải trọng tổng thể chiếc xe, cải thiện hiệu quả tiêu hao nhiên liệu hoặc phạm vi hoạt động đối với ô tô điện. Tuy nhiên nhôm cũng đi kèm vài hạn chế như giá thành cao hơn và yêu cầu kỹ thuật hàn ghép tinh vi hơn so với thép truyền thống.

Nhựa kỹ thuật và composite trong các chi tiết ngoại thất

Nhựa kỹ thuật cùng các vật liệu composite được ưu tiên dùng ở những vị trí dễ bị trầy xước hoặc cần thiết kế linh hoạt về hình dáng như cản va hay hốc bánh. Chúng vừa giảm trọng lượng vừa đem lại khả năng hấp thụ xung lực tốt cũng như màu sắc đa dạng phong phú đáp ứng gu thẩm mỹ người dùng.

Vật liệu cao cấp và công nghệ mới trong thiết kế vỏ xe sang và hiệu năng cao

Xu hướng phát triển ô tô hạng sang và siêu xe điện đang thúc đẩy việc áp dụng những vật liệu tiên tiến nhằm tối ưu hóa sức mạnh cùng trọng lượng thân xe. Sợi các-bon hay hợp kim magie ngày càng trở nên phổ biến nhờ khả năng mang lại hiệu suất vượt trội mà vẫn đảm bảo yếu tố thẩm mỹ hiện đại.

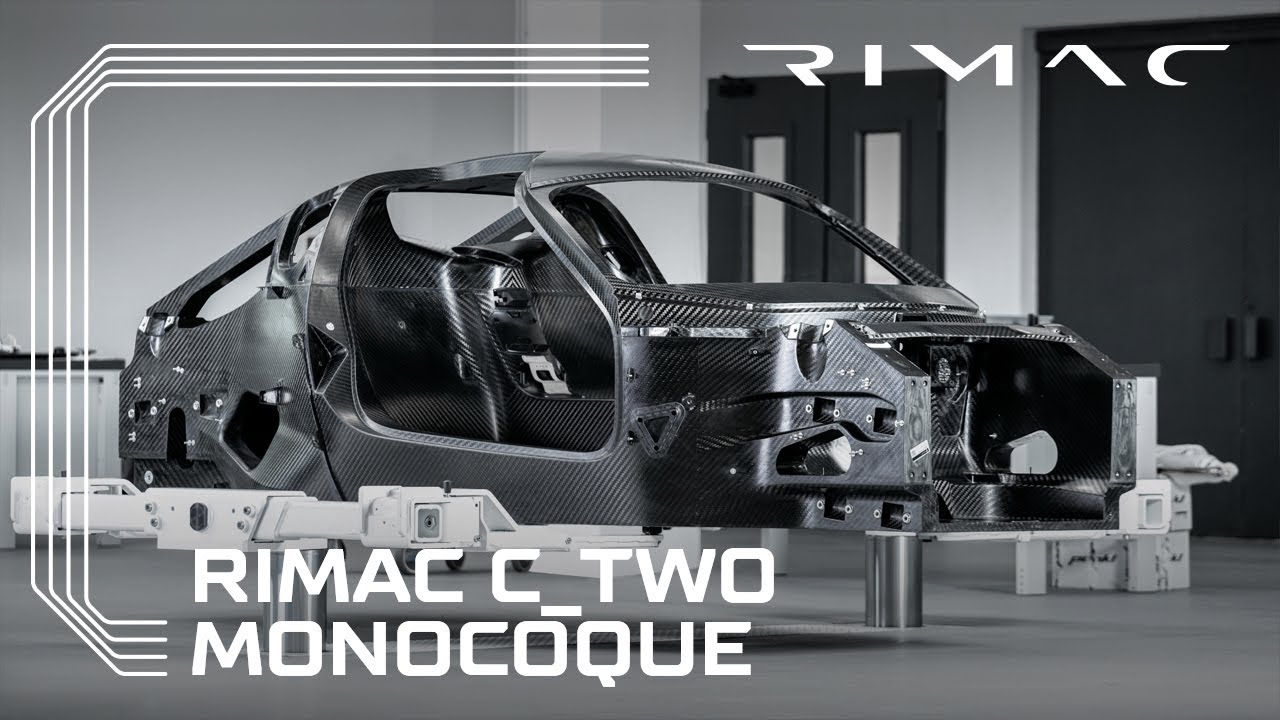

Khung xe dạng monocoque (đơn khối) bằng sợi các-bon trên mẫu siêu xe điện Rimac C_Two.

Sợi các-bon – đặc điểm và ứng dụng tại siêu xe điện

Sợi các-bon nổi bật bởi tỷ lệ sức mạnh trên trọng lượng rất cao đồng thời có khả năng chống ăn mòn vượt trội so với kim loại thông thường. Điều này giúp tạo ra bộ khung monocoque nhẹ nhưng cực kỳ cứng cáp cho siêu xe điện hiện đại, góp phần nâng cao tốc độ cũng như gia tăng quãng đường vận hành mỗi lần sạc pin.

Sợi thủy tinh – ưu nhược điểm và ứng dụng thực tế

“Sợi thủy tinh tuy không đạt mức cứng cáp như sợi các-bon nhưng vẫn là lựa chọn kinh tế phù hợp cho nhiều chi tiết ngoại thất cần độ bền tương đối cùng khả năng chống ăn mòn tốt. Nó thường được gia công thành composite kết hợp với nhựa để làm đèn pha, cản va hay mảng trang trí ngoại thất.”,

Hợp kim magie và vật liệu composite tiên tiến

“Hợp kim magie sở hữu mật độ thấp nhất trong số các kim loại cấu thành ô tô hiện nay, giúp giảm tải đáng kể cho hệ truyền động mà vẫn duy trì đủ độ bền cần thiết ở những bộ phận nhỏ gọn khó thay thế. Ngoài ra, công nghệ composite ngày càng phát triển mở rộng phạm vi ứng dụng cho phép tích hợp nhiều lớp nguyên tố cải thiện tính năng cơ học cũng như chống cháy tốt hơn.”

Xu hướng phát triển bền vững trong vật liệu ô tô tương lai

“Sự chuyển dịch mạnh mẽ hướng tới sản phẩm xanh đang thúc đẩy ngành công nghiệp ô tô nghiên cứu sâu rộng về việc áp dụng vật liệu sinh học cũng như tái chế nhằm giảm tác động môi trường xuyên suốt vòng đời chiếc xe.”